テスト:内製か受託か?

昨今、サプライチェーンの幹部は皆、コア・コンピテンシーが事業の成功を決定することを理解している。適切な人材が適切な仕事をすることが、進歩と収益性をもたらす。例えば、企業資源計画(ERP)ソリューションのようなビジネス・クリティカルなテクノロジーは、社内のIT組織よりも専門のプロバイダーが開発、導入、管理する方が優れている場合が多いことを、ほとんどの企業はずいぶん前に認識していた。加えて、一部のテクノロジーはもちろん、企業やそのニーズに特化しているため、最低でも社内の専門家による広範な関与が必要となる。

どの技術がどのカテゴリーに分類されるかを決定することは、非常に要求が高くリスクを伴うプロセスであり、テストエンジニアリングの実装も例外ではありません。意思決定者は、基本的なサプライチェーンの原則を適用することで、意思決定プロセスを簡素化し、合理化することができます。

テストを成功させるためには、以下の点を考慮しなければなりません:

テストエンジニアリングのインパクト

世界中のメーカーが、製造試験の重要性を認識するようになりました。最先端の技術革新は、あらゆる業界で日々起こっている。これらの創造物は、企業のブランドを代表し、信頼に足るかどうかを顧客に知らせるものである。世に送り出される品質が顧客の期待に合致していることが最も重要である。一方で、これらの同じ製品は、利益を上げるのに十分な手頃な価格である必要がある。

適切なテストソリューションを設計すること(そしてそれをうまく実装すること)は、品質とコストの両方を実現する原動力となる。それを適切に行うために必要な知識と経験を考慮しなければならない。テスト・プロジェクトには、ハードウェア、ソフトウェア、光学、RF、ロボット、オートメーションなどの専門知識が必要です。成功を確実にするためには、一歩引いて、誰が何を担当しているかを考えることが重要である。ある企業は、最も賢い医療専門家や自動車設計者を雇用しているかもしれないが、彼らは高速で完璧な結果をもたらす画像検査システムを設計するのに最適なチームだろうか?専門家でないアプローチでは、手作業による検証や主観的な結果に固執することで、生産が急速に遅くなる傾向があります。信頼性と再現性は、より良い検査のための主な要素です。信頼性の高いシステムは、その両方を実現します。

早急な対策がもたらす影響

ある有名な例として、製造におけるテストの重大な重要性を示している。新型スマートフォンの発売が、設計上の欠陥とサプライチェーンの問題によって危うくなったのだ。ニューヨーク・タイムズ紙(2017年1月)によると「サムスンと外部の専門家は、2つのサプライヤーが製造したバッテリーに欠陥があり、それが原因でスマートフォンが過熱し、いくつかのケースでは発火したと述べた。しかし、彼らはまた、バッテリーの電極間のライニングが異常に薄いなど、携帯電話の設計上の欠陥であったと述べている。"これらの問題は、端末が市場に出回るまで発見されず、サムスンは数十億ドルの打撃を受けた。何千台もの携帯電話がメーカーに返品され、発売されたばかりの製品の収益性にすぐに影響が出た。バッテリーもデバイス自体も適切な方法でテストされておらず、テストデータの伝達にも明らかに欠陥があった。

このようなシナリオを避けるためには、以下のことを考慮しなければならない:

総所有コスト(TCO)

|

|

あらゆる種類の企業が、多くの財政的・資源的制約の下で運営され続けている。今日の経済は、COVID-19パンデミックに対する救済措置とともに、1930年代以来の最悪の景気後退からまだ回復途上にある。企業は新しい取り組みへの出費に慎重であり続け、予算の決定はすべて精査される。どのような大規模な展開にも多額の財政投資が伴いますが、製造テスト分析も例外ではありません。自社開発であれ、「純粋な」専門プロバイダーへのアウトソーシングであれ、真に有能なテストソリューションを企業全体に展開する場合、数十万ドルのコストがかかる可能性があります。このため、特に基本的な機能がすでに導入されている場合は、社内で機能を開発したくなるかもしれません。

このようなソリューションのTCOは、場合によっては初期のコスト削減をもたらすように見えるかもしれないが、特にサプライチェーンとその企業固有の要件が成長し変化するにつれて、時間の経過とともに急激に増加する可能性があることを覚えておくことが重要である。このような条件下では、アウトソーシングの方が、社内開発よりも最終的にTCOを大幅に削減できる可能性がある。この決定に直面する企業は、関連する投資の種類と、それがビジネスでどのように扱われるかを検討する必要もある。社内開発は、長期にわたって資本支出とみなされる可能性が高いが、アウトソーシングされたソリューションは、時間の経過とともに、運用コストとして扱われるようになる。さらに、外部プロバイダーは、顧客に異なる開発、納品、価格モデルを提供するかもしれない。しかし、最も重要な要素は、開発の拡張性であろう。外部プロバイダーは、社内組織とは異なり、開発コストを多くの拠点や多くの顧客に分散させることができ、その結果、かなりのコスト削減を実現することができる。製造業の意思決定者は、主要機能をアウトソーシングすることで実現できるコスト削減の可能性を明確に認識している。事実、Deloitteの最近の調査では、COVID-19の結果、企業がアウトソーシングを増やしていることが浮き彫りになった。この動きの第一の動機はコスト削減である。

コストを理解する

TCOを分解することで、どこでコストを削減できるかを判断し、最高のROIを得るためにどのような投資が必要かを決定することが容易になります。テストの場合、コストは3つのカテゴリーに分ける必要がある:非経常エンジニアリング(NRE)、経常、運用の3つである。NREのコストは事前に判明しており、一度しか発生しない。NREには、新しいテストステーションの設計に必要なすべての開発時間が含まれる。これには、適切な戦略を設計し、繰り返し使用するツールを入手し、トレーニングなどを行う時間も含まれる。経常的なコストもまた、事前に判明しており、必要な材料、労働力 そして 各ステーションに必要な材料費、人件費、ロジスティクス費に充てる必要がある。最後に、オペレーション・コストとは、マシンが稼動した後に支払う金額である。この金額は一般的に、ステーションの稼動に必要な労働力、床面積、消費電力などに影響される。

数字は嘘をつかない

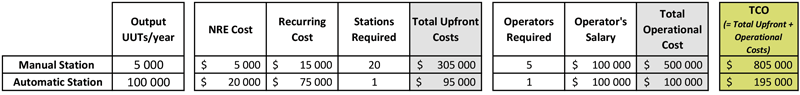

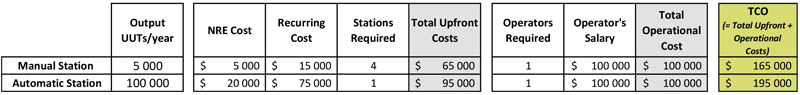

例えば、年間5,000個のUUTをテストすることができ、多くのオペレーターの支援を必要とする手動テストステーション。その20倍をテストする 完全自動化ステーションよりも、NREと経常コストは確実に低い。手動ステーションの方が、運用コストは高く、生産量は少ない。それが企業の出力要件を満たすのであれば、それは実行可能なソリューションである。以下のシナリオを考えてみよう:

→ 会社要件=100,000 UUT/年:

→ 会社要件=20,000 UUT/年:

注:見積もりには、床面積、パワーユーザー、オペレーターのトレーニング費用は含まれていない。

開発リソース

多くの企業にとって、大規模な新しい取り組みに必要な開発リソースの確保は、依然として大きな懸念事項となっている。世界的な経済不況の中、ほとんどの組織は予算と人員の大幅な削減に直面し、現在の回復局面においても、より少ないリソースでより多くのことをこなすことが日常的に求められている。当面は劇的に改善する見込みのなさそうなこの状況下で、新しい試みを検討している企業は、2つの重要な問いを自問しなければならない:

- 新しいテストプロジェクトの実施と管理に必要なリソースがあるか。

- その技術をサポートするための運用体制が整っているか。

最初の質問は、ある面では答えやすい。製造テストのような高度に専門化されたテクノロジーには、同様に専門化されたスキルセットが必要である。組織は、そのようなスキルがあるか、あるいは社内導入を正当化できるほど迅速かつコスト効率よく習得できるかを判断することができる。しかし、上述したように、テストエンジニアリングには無数の熟練が必要である。ある組織は、製品の要件に基づいて採用する可能性が高いが、必ずしもそれをテストする手段を持っているとは限らない。人材はいても、そのタスクをうまくこなせる人材なのだろうか?トレーニングやランプアップは常に可能性があるが、大規模なイニシアチブの下流の「波及効果」を計算するのははるかに難しい。新技術の習得に専念する専門家は、全員別のプロジェクトから引き抜かなければならない。組織全体のパフォーマンスへの影響は、広範囲に及ぶ可能性が高い。

プロジェクトの複雑さ

製造テスト・ソリューションの実装における課題は、製品技術だけにとどまりません。テストプロジェクトを成功させる最初のステップは、完全なテスト仕様計画です。業界要件と製品への期待を整理することで、完全なテスト範囲を定義することができます。主な課題は、テスト要件がアプリケーションの目的と一致することはほとんどないということです。製品が実世界で機能するためには、テスト計画に外部の考慮事項を盛り込む必要があります。環境への影響は?ボタンが壊れるまでに何回押せるか?Bluetoothでメッセージを送信した場合、相手側で受信できるか?製品の筐体は性能にどのような影響を与えるのか?

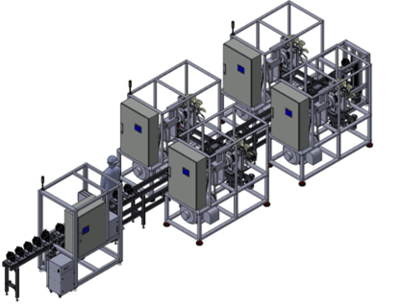

|

例:インラインテストステーション |

そして、これらの考慮事項は、極端なシナリオに対応しなければならない。例えば、車載用に設計された 電子機器は、厳しい温度や気候に耐えなければなりません。ある会社は、市場で最高のアンプを設計することはできても、そのアンプが-40℃から+40℃までの温度変化に耐えられるかどうかを判断するための気候チャンバーを作る方法を知っているでしょうか?

さらに、テスターは効率的で費用対効果の高い設計でなければなりません。多くの場合、複数のユニットを同時に、あるいは異なる製品バリエーションに対応することができる。試験装置を再利用できる場所を特定したり、1分以内に10,000個のユニットを検査する方法を理解したりするには、社内の標準的な知識にはない専門知識と経験が必要です。これらの利点は自動化に根ざしており、それ自体がスキルセットなのである。

スケーラビリティ

変化する状況に迅速かつ効率的に適応する能力は、あらゆる組織において価値提案の重要な要素です。そのため、スケーラビリティは製造テストソリューションを選定する際の重要な基準となります。

この技術およびそれを効果的に活用し支えるために必要な人的および組織的リソースは、需要の急増に迅速に対応して「拡大(ランプアップ)」できることが求められます。また、運用条件が変化した際には、異なる拠点へ業務を移行する能力も必要です。

さらに、テストや品質データなど、しばしば膨大な量に達するデータを集約する能力にも対応できることが求められます。

最大手の経験豊富なメーカーは、あらゆる基本業務のスケーラビリティを確保することに強く注力しています。しかし、これほど高い能力を持つ企業であっても、テストのように高度に専門化された技術を十分にスケールさせることには課題を抱える可能性があります。

近年、供給網の度重なる障害が示しているように、すでに他の分野でスケーラビリティの問題に直面している企業も少なくありません。そのような状況下では、新たな不確実性の要素を加えることは、許容できないリスクと見なされることもあります。

製造業は無数の可動要素で成り立っています。そのため、冗長性が必ずしも悪いとは限りません。再利用や繰り返しが可能なものは、シンプルさ、適応力、そして実行力をもたらします。

共通コア・テスト・ステーション

共通コアまたはジェネリック・テスト・ステーションは、複数の製品に対応し、需要に応じて簡単にランプアップまたはランプダウンできる柔軟なソリューションです。製品要件を分析することで、これらのステーションは、繰り返されるテスト機能のすべてをステーションのベースにまとめるように設計されています。適切な汎用ステーションは、先行投資が大きくなります。一般的なテストは、実行のために高価な計測器を必要とすることが多い。次に、より安価なフィクスチャーは、製品に特化した設計になっています。製品の種類に合わせて交換することができる。テストステーションの核となる適切な設計に投資することで、高価な機器の再利用が可能になり、設計から修理に至るまで、企業を横断することができます。

優れたコアには、高価な機器類と最初のNREがすべて含まれる。それ以降、将来的な投資は、はるかに安価なフィクスチャーに行われる。繰り返しますが、これらのフィクスチャーは、各製品タイプに固有のすべての要件に対応します。これにより、高価なコアを繰り返し再利用することができ、将来的には何十万ドルも節約できる可能性がある。

共通テストプラットフォームは正しい道か?

どのようなテストセットアップでも、一般的なテストステーションに適合するわけではありません。事前に製造要件を理解し、技術をしっかりと把握することが重要です。その価値を高めるためには、両者のオーバーラップが必要である。例えば:

シナリオ1:

あるメーカーにはAとBの2つの製品があり、製品Aには140%、製品Bには120%の処理能力が必要である。その結果、20%のシステムを購入するという選択肢はないため、各製品に2台の独立したステーションが必要となる。専用のテスト・ステーションに投資する場合、1システムあたり25万ドルと、1台1万5,000ドルのフィクスチャー4台が必要になる。これは、100万ドルをはるかに超える投資と4ユニットのフロアスペースになる。その代わりに彼らが選択したのは、3ステーションで30万ドル、さらに製品A用フィクスチャー2台と製品B用フィクスチャー2台、フィクスチャー1台あたり2万ドルの汎用コアへの投資である。その結果、彼らは98万ドルを費やし、初期購入価格の7.5%を節約し、3ユニットのフロア・スペースを占有するだけになる。さらに、この先、フォローアップの購入はすべて2万ドルに設定される。

| 専用ステーション | コア共通プラットフォーム |

| 初期費用 | |

| 4ステーション | 1システム |

| 価値:1,060,000米ドル | 価値:98万米ドル |

| 将来への投資 | |

| ステーションあたり | ステーションあたり |

| 価値:265,000米ドル | 価値:20,000米ドル |

シナリオ2:

あるメーカーの製品需要が大きく変化した。ある製品が廃止される一方、別の製品は100%伸びたのだ。幸運なことに、同社はもともと共通コア・テスト・プラットフォームを購入していた。今、増加に対応するために専用のテストステーションに再投資する代わりに、成長する製品用の追加フィクスチャーを購入し、廃止された製品のステーションを活用するだけでよいのです。フィクスチャーの設計は、テスト・パートナーがすぐに利用できるため、大きな変更に迅速かつ簡単に対応することができます。これによって、メーカーはスタンドアローンのステーションにかける費用の10倍以上を節約でき、フロアに機械を追加することもない。

| 専用ステーション | コア共通プラットフォーム |

| 初期費用 | |

| 1ステーション | 1 フィクスチャー |

| 価値:~150,000米ドル | 価値:~15,000米ドル |

| 将来への投資 | |

| ステーションあたり | フィクスチャーあたり |

| 価値:~150,000米ドル | 価値:~15,000米ドル |

シナリオ3:

修理センターはUTSの候補です。通常、製品タイプごとに1つの試験ステーションが必要です。時間の経過とともに増えていく製造の種類にもよるが、これは相当なものである。この装置は、顧客に適切なサービスを提供するために長時間使用できる必要がありますが、使用されるのは10%未満です。複数のテストコアに投資することで、将来の投資はより安価な器具に限定されます。20年にわたり、何度も製品を繰り返すのであれば、できるだけ再利用可能な機器にすることは理にかなっている事となります。

| 専用ステーション | コア共通プラットフォーム |

| 初期費用 | |

| 1ステーション | 1システム |

| 約12万5,000米ドル | 約20万米ドル |

| 将来への投資 | |

| ステーションあたり | フィクスチャーあたり |

| 価値:~125,000米ドル | 価値:~25,000米ドル |

フィージビリティ・スタディ(実現可能性調査)を実施することは、常に意義のあることである。フィージビリティ・スタディジェネリック・ステーションがオプションであるかどうかを判断する。

各ドメインの専門知識

多くのメーカーは、各業界に特有の厳しい基準や仕様を満たさなければならない。例えば、航空宇宙や防衛関連企業には、非常に詳細な輸出入規制や知的財産権保護の義務がある。製薬会社は、特に製品開発報告において、厳しい規制遵守基準に対処しなければならない。ほぼすべての相手先商標製品製造業者(OEM)は、顧客やパートナーとの間で、その業界や特定の事業に固有のサービスレベル契約(SLA)を結んでいる。このような専門性の高さから、自社のニーズを満たすテストソリューションを設計、実装、管理できるのは自社だけだと考えるメーカーもあります。

場合によっては、それは正しいかもしれない。しかし、ピュアプレイ・プロバイダー(一つの業種だけに専念している企業)は通常、特定のユースケースや展開シナリオのためにソリューションを開発しており、その多くは多くの業種にわたってかなり深い専門知識を持っている。さらに、経験豊富なコンサルティングやサービス事業を展開し、自社のテクノロジーを新しいユースケースに適応させる能力を持っているところもある。

経験豊富なテスト・パートナーは、複数の業界を扱うことで膨大な知識を得ることができる。それによって、常に時代の先端を行くことができるのです。医療機器のような特定の業界は、上記の規制遵守基準のために、製造業への新技術の導入が遅れています。ライフサイエンスと規制の緩い消費者向け機器の両方で豊富な経験を持つ企業と取引する場合、彼らはすでに必要なコンプライアンスと実装されている新技術に精通しています。

サポート

現代の製造業は、非常に多くの場所、地域、タイムゾーンにまたがって操業しているため、世界中で24時間体制に近いサポートが必要とされている。昨今、ほとんどの企業は、拡大する業務の要求によってすでにストレスを感じており、このことが製造テストのような機能のアウトソーシングを魅力的にしているのかもしれない。もちろん、アウトソーシング・プロバイダーは、メーカーが必要とするレベルのサポートを、適切な地域、タイムゾーン、言語で提供できなければならない。メーカー自身のニーズと密接に連携したワールドワイドなプレゼンスは、テスト・ソリューション・プロバイダーにとって重要な選択基準となるはずです。工場の操業停止にかかるコストは、それほど大きくないテスト・ソリューションが提供するかもしれない節約に見合うものでは決してありません。

信頼性

スマートフォン、ウェアラブルデバイス、車載インフォテインメントシステム、医療機器など、さまざまな技術が1つの製品に集約されたことで、製品テストはますます複雑になっています。ますます小型化するデバイスでより多くの技術をテストするという明らかな課題に加え、製品競争が激しくなる一方で、賞味期限がどんどん短くなっているという事実もあります。そのため、今日の電子機器メーカーの多くは、より多くの製品機能をできるだけ早くカバーするために、テスト・アーキテクチャとテスト・ルーチンを最適化しています。LabVIEWやNI TestStandのような標準化されたテストソフトウェアを使用することで、バッチテストや並列テストを実装してスループットを高速化し、機器の使用を最適化し、標準操作手順(SOP)を自動化し、テスト結果データを簡単に収集してプロセスをさらに改善することができます。今日の複雑な車載システムが、新しいテストアプローチを必要としていることは明らかです。

徹底した製品テストにおける重要なコンポーネントは、アセンブリ・テスト・ステーション、機能テスト・ステーション、環境ストレス・スクリーニング(ESS)テスト・ステーションを含む自動テスト装置(ATE)である。これらは、半導体チップや基板などの組み立て済みコンポーネントの検証や、部分的または完全に組み立てられたユニットの機能テストに使用されます。さらに、製品がどこでどのように使用されるかに応じて、振動、落下、浸漬、電磁気や極端な温度にさらされても動作することを確認するために、小さなユニットサンプルのテストに使用される特殊なテストステーション、治具、チャンバーがあります。どの段階でも故障したユニットは、通常、トラブルシューティングと再調整のために修理ステーションに送られる。

ATEは、同じ時間枠の手動テストでは再現できない、信頼性と再現性の高い結果を提供します。自動化により、すべてのテスト手順、シーケンス、ステップが 、すべてのデバイスに対して確実に実行されます。どんなに訓練された2人の人間のオペレーターが、同じ品質の結果を出すことは物理的に不可能です。同じ作業を何度も行うことは冗長であり、100%同じ方法で行うことはできません。オートメーションは再現性を提供し、ばらつきを抑え、人間だけでは不可能な精度とスピードの両方を達成することができる。 例えば 、自動化された画像検査は、ほんのわずかな欠陥もマイクロ秒単位で検出することができる。人が同じ作業を行う場合、顕微鏡の焦点を合わせたり、合わせ直したりするのに多くの時間を浪費する。オートメーションは不良品を簡単に選別するため、 より厳しい業界のコンプライアンス要件への対応も簡素化できる 。

結論

これらの決定要因は、どれも単独で考えることはできず、企業によって、その具体的な要件によって重みが異なる。高度に専門化された製品開発者やメーカーにとっては、深い専門知識の必要性が、技術選択の基準として規模の経済性を上回り、社内ソリューションの方が安全な道であることを示唆する場合もある。また、プロジェクトの複雑さやスケーラビリティへの懸念から、専門プロバイダーによるアウトソーシング・ソリューションを選択する企業もあるだろう。また、どの企業にとっても、どのようなデリバリー・モデルを選択するにせよ、初期コストとTCOの両方が重要な考慮事項となることは間違いない。最終的には、どのような決定を下すかと同じくらい、どのように選択の決定を下すかが重要である。企業全体、場合によっては社外の重要な意思決定者が関与し、彼らの関心や懸念を考慮しなければならない。必須要件は、その要件に対応できるコアコンピテンシーとともに特定されなければならない。関係者全員が、テストソリューションに何が必要で、それが自分たちの役割や責任にどのような影響を与えるかについて、正直かつ明確な目で評価しなければなりません。このように、グローバル・サプライ・チェーンに関わる他のすべてのことに取り組む方法で、選定プロセスに取り組めば、正しい決断が下されるでしょう。