テストで次のステップに進む

テストプロジェクトを進める前に、投資に対するリターンを理解することが重要である。自動テストのコンセプトを理解し、なぜそれを使うのか、いつ使うべきなのかを理解することで、それを財政的に正当化することが容易です。

製品テストを成功させることは品質に不可欠であるが、それにはコストもかかる。テストを手動にするか、自動にするか、あるいは両方を組み合わせるかは、多くの要因に基づいて決定される。意思決定者は、最新のベストプラクティスだけでなく、高レベルのコストドライバーを理解する必要があります。

続きを読む:

自動テストの歴史

手動テストと自動テスト

自動テストの種類

手動テストと自動テストの選択:

アプリケーションは自動化に適しているか?

自動化は財務投資に値するか?

自動テストの定義

自動テストとは、コンピュータが製品に対して一連の個別テストを論理的な順序で実行できるようにするプロセスである。これらのテストでは計測機器を用いて測定を行い、測定値は ソフトウェア(テスト実行装置)を搭載したコンピュータに送信される。これにより結果は事前定義された限界値と比較され、製品の合格・不合格が判定される。自動化を利用することで、テスト手順を非常に迅速かつ確実に繰り返し実行でき、人的ミスのリスクも限定される。 自動テストは現在、電子機器を利用するあらゆる産業で採用されており、自動試験装置の数は著しく増加している。

自動テストの日常的な例

手動テストから自動テストへの移行の典型例は、地元の整備工場で見られる。自動車の修理が単純だった時代、消費者は整備士に車を預け、ディストリビューターやスパークプラグ、キャブレターへの燃料供給の有無などを手作業で点検してもらった。故障箇所が特定され修理が行われるまで、こうした点検は一つずつ行われていた。 現在では、整備士は自動車をコンピューターに接続し、ボタンを押すだけで、コンピューターがより包括的な測定を行った後に生成されるテスト結果を分析します。例えばエンジン制御ユニット(ECU)のテストでは、整備士が詳細な動作内容を理解する必要なく、多数のテストが自動的に実行されます。この一連のテストを順序立てて製品に実施するプロセスが、自動テストと定義されます。

自動テストの歴史

製品の複雑さは様々であり、テスト方法もそれに応じて異なります。多くの場合、製品が複雑になればなるほど、製造とテストにかかるコストは高くなります。自動試験装置(ATE)は、初期のプロトタイプ開発から最初のバッチテストを経て、最終的に量産に至るまでの製品開発ライフサイクル全体で使用されます。 同じテストシステムは、修理拠点や受託製造業者(CM)の現場でも頻繁に利用されます。製造場所にかかわらず、テスト装置は通常、企業の研究開発センターに近い場所で設計・開発されます。これは、エンジニアが製品の最適なテスト方法に関する初期構想を共有し、コスト効率の良いテストソリューションを考案できるようにするためです。

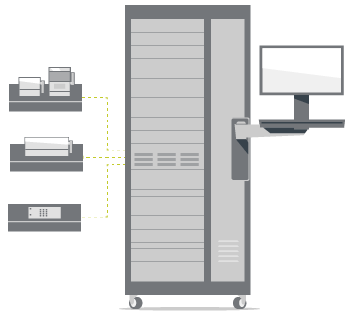

多くの場合、試験開発エンジニアが装置を設置し、現地オペレーターに装置の使い方を指導して、最大の性能を引き出す。どの試験装置を使用するかは、一般的に製造される製品の種類によって決定される。歴史的に、ATEは高価で、プログラムも難しかった。主にミッションクリティカルな製品に使用されていた。初期のテスト機器は「ラック&スタック」として親しまれており、その名の通り、ラックベースのテストシステムで、個々の測定器がたくさん積み重ねられていた。これらは、1960年代にヒューレット・パッカード社が発明したGPIB(General Purpose Interface Bus)で接続されることが多かった。GPIBは8ビットのパラレルバスで、ソフトウェア開発者がユニークで直感的なアドレッシングシステムを通じて、個々の計測器をアドレス指定できるという利点があった。そのため、ソフトウェア開発者は、どの計測器をどのような順序で制御し、いつ検査結果を返すかを決定することができた。GPIBはテストシステム設計に革命を起こし、昨今でも広く使われています。

過去30年間で試験装置は飛躍的に進化し、PCI、PCI Express、PXI、イーサネット、USBなど高速バスが次々と登場した。これらの新規格により、試験装置とコンピュータ間のデータ転送速度が大幅に向上した。その結果、自動試験装置(ATE)はコスト削減と性能向上が顕著に進んだ。 現在では、完全な機能を備えたATE(自動試験装置)の価格はわずか数千ドル程度で済む場合もあり、1980年代以前の数十万ドル規模と比較すると大幅な低価格化が実現しています。価格低下と技術進歩に伴い、世界中の企業におけるATE導入が急速に拡大しています。かつてはミッションクリティカル製品のみの試験領域であったATEシステムは、現在では低コスト製品から高付加価値製品まで幅広い製品を生産する、ほとんどのハイテク製造企業で一般的な存在となっています。

手動テストと自動テスト

手動テストプロセスは通常、1人または複数の担当者が測定タスクを順次実行し、テスト完了まで継続します。多くの企業では、オペレーターが終日試験装置の前に座り、計器を監視しながら試験結果を記録する体制を採用してきました。この手法は長年用いられており、人件費が低い環境では現在も継続されています。 また、製品のテストプロセスが比較的単純で、オペレーターが短時間でテストを実行できる場合にも手動テストが用いられます。一方、自動テストとは、コンピュータベースのテストシステムが製品のテストプロセスを実行するものです。 歴史的に、自動試験装置は高価で複雑であり、その大半は防衛産業、自動車産業、通信産業向けに構築されてきた。1970年代から1990年代初頭にかけては、コンピューティングコストが人件費に比べて極めて高く、この期間においては自動試験装置のコストが人件費を大幅に上回っていた。そのため、手動試験が依然として主流であった。

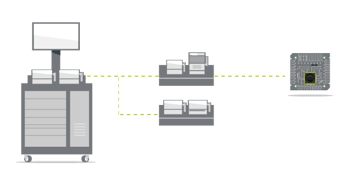

テスト・シーケンスとテスト・エグゼクティブ・ソフトウェア

個々のテスト(テストモジュールと呼ばれる)は特定の機能と検証を実行する。これらの個々のテストを組み合わせたものはテストシーケンスと呼ばれる。テストシーケンスの例としては、(1)電源投入テスト、(2)電圧チェックテスト、(3)電流テストが挙げられる。自動試験装置では、複数のテストシーケンスを作成でき、同一システム内で多数の製品の試験を容易に行える。 テストモジュールは様々なプログラミング言語で作成可能ですが、テストシーケンスは通常テストエグゼクティブソフトウェアツールによって作成されます。テストエグゼクティブツールには、個々のテストシーケンスの作成、合格/不合格条件を決定するための測定限界値の設定、測定結果に基づいて新たなテストシーケンスを呼び出す条件の設定など、多くの機能があります。この種のソフトウェアはまた、テストデータを出力するためのフレームワークを提供し、結果をデータベースにアップロードしてさらなる分析を行うことを可能にします。

半自動テスト

手動テストと自動テストを比較する際、白黒で考えるべきではない。多くの企業はテスト戦略として「半自動テスト」と呼ばれる第三の選択肢を採用している。この手法は通常、テスト中に何らかの設定が必要な製品に適用される。半自動テストでは、テストサイクルの一部または全工程にオペレーターが立ち会う。

製品は通常、コンピューターに接続された治具に設置される。試験手順中、コンピューター画面に表示されるグラフィカルユーザーインターフェース(GUI)が、製品への何らかの手動調整を必要とする試験手順の段階をオペレーターに案内する。これはポテンショメータの調整や特定の機械部品の位置合わせを意味する場合がある。オペレーターが調整を行っている間、コンピューターはパラメータを読み取ることができる。

値が要求範囲内に入ると、コンピューターは設定が正しく行われたことを表示して操作者に通知する場合がある。これらのテストが完了すると、コンピューターが再び制御を引き継ぎ、残りのテストは前述と同様の方法で完全に自動化される。

自動テストの種類

自動テストシステムは、あらゆる専門分野を活用し、あらゆる形や大きさで提供されています。光学、RF、機械、電気、ソフトウェア、その他の専門家が、さまざまなテスト・プロジェクトのさまざまな場面で必要とされます。

テストの種類の例としては、以下のようなものがある:

インサーキットテスト(ICT)

インサーキットテストは長年行われてきた技術である。当初は電子製品に組み込まれる個々の回路基板をテストするために用いられた。電気プローブが実装済みプリント基板(PCB)を検査し、短絡、断線、抵抗値、静電容量、その他アセンブリが正しく製造されたかを示す基本要素を確認する。 この試験は「ベッド・オブ・ネイルズ」試験治具と専用試験装置を用いて実施される場合もあれば、治具不要のインサーキット試験装置で実施される場合もある。ベッド・オブ・ネイルズ試験機は、ガラス繊維強化プラスチック板の穴に多数のピンが挿入された従来の電子治具である。工具ピンを用いてピンを位置合わせし、PCB上の試験点と接触させる。試験点はワイヤやケーブルで測定ユニットに接続されている。 小さなバネ式ピンはそれぞれ、被試験デバイス(DUT)の回路内の1つのノードに接触します。DUTをベッド・オブ・ネイルズに押し付けることで、DUT回路内の数百から数千もの個別のテストポイントに対して、信頼性の高い接触を迅速かつ同時に確立できます。押さえつけ力は手動または真空によって提供され、DUTを釘の上に引き下げます。 ICTシステムには、メーカー設計に基づく独自形式の出力レポート機能を備えたテストデータロギング機能が組み込まれていることが多い。多くのICTシステムは現在も使用されているが、後述する境界スキャンシステムに徐々に置き換えられつつある。ICTにはテスト速度の速さ、PCBの複数箇所を同時にテストできる能力、市販品として入手可能であることなど多くの利点がある。通常、サブアセンブリに組み立てられる前の部品実装済み個々のPCBのテストに使用される。

バウンダリー・スキャン

バウンダリスキャンは、近年非常に普及している自動テストの一形態である。JTAG(Joint Test Action Group)、あるいはIEEE標準規格(IEEE 1149.1)として知られるバウンダリ・スキャンは、従来のテスト形態に比べて多くの重要な利点を備えているため、最近の自動テストでは主要なツールの1つとなっている。バウンダリスキャンテストが開発された主な理由は、テスト用の基板や集積回路へのアクセス不足という問題を克服するためであった。製品が小型化するにつれて、利用可能な領域を見つけることが難しくなり、従来のテスト方法が適さないか、不可能であったことを意味する。バウンダリ・スキャンは、基板に実装された大型集積回路に特定のバウンダリ・スキャン・レジスタを持つことで、これを克服する。基板をバウンダリースキャンモードに設定すると、集積回路内のシリアルデータレジスタにデータが渡される。このシリアル・データ・チェーンからのレスポンスとデータの受け渡しにより、テスターは比較的高速に故障を検出することができる。バウンダリ・スキャンは、物理的なテスト・アクセスが非常に限られている基板や集積回路でもテストできることから、広く使用されるようになり、その使用は増え続けている。

自動光学検査 (AOI)

AOIは多くの製造現場で一般的である。基本的には目視検査の一種であるが、カメラ、コンピューター、ソフトウェアを用いて自動的に行われる。検査が自動化されているため、従来の手動検査に比べ、再現性とスピードが格段に向上します。AOIは、はんだ付けされたプリント基板を製造する生産ラインの最後に位置する場合に特に有用であり、はんだ付けの欠陥を含む製造上の問題を素早く特定し、正しい部品が装着され、その向きが正しいかどうかを判断することができます。この種の検査は従来、同じ種類の基板を何時間もかけて見るオペレーターによって行われていた。手作業による目視検査の最大の問題のひとつは、オペレーターの疲労である。シフトの終盤になると、手作業による検査の精度が低下し、不良品が合格したり、良品が不合格になったりすることがよくある。AOIはこれらの問題にうまく対処している。AOIシステムはコストが高いため、大量生産ラインでのみ使用されることが多い。

自動X線検査(AXI)

AXIはAOIと類似点が多い。しかし、BGA(Ball Grid Array)パッケージの出現により、光学的に見えないものを見ることができる検査形態を作り出す必要があった。AXIシステムは、医師が骨折の可能性を探すために骨のレントゲンを透視するのと同じように、はんだ接合部を正確に評価するために集積回路(IC)パッケージを透視することができます。

機能的自動試験装置

機能試験とは、その名の通り、機器の機能を試験するものである。これは、製造工程のずっと先で行われ、製品が梱包されて顧客に出荷される前の最終テストであることが多い。製品がこの段階のテストに達すると、何か欠陥が見つかった場合、通常、修理に最も費用がかかります。問題や設計上の問題は、テストして早く見つかれば見つかるほど、解決にかかる費用が少なくなります。ほとんどの機能試験機は特注品でなければならない。これは、その企業の製品のほとんどの機能がその企業独自のものであるという事実による。新製品が設計され製造される場合、多くの場合、これまでになかった機能が搭載されるため、その機能に対応したテスターは誰も作ったことがないのです。

組み合わせテスト

すでに説明した試験の種類を見ればわかるように、単一の試験方法で完全なソリューションを提供できるわけではありません。この問題を克服するために、多くのATEシステムは、1つのテスター内にさまざまなテストアプローチを組み込んでいます。テスト機能を組み合わせることで、テストカバレッジははるかに高くなる。また、組み合わせ型テスターは、ボードをテスターから別のテスターに物理的に移動させることなく、さまざまな種類のテストを実施することができます。この単一のテスト・スイートには、機能テストやJTAGバウンダリー・スキャン・テストだけでなく、ICTテストも含まれる。説明した自動テストにはそれぞれ長所があるため、必要なテストに適したテスト手法を選択する必要がある。利用可能なすべての異なるテスト手法を組み合わせて使用することで、構築されたATEを最大限に活用することができます。これにより、すべての製品タイプの試験を成功させるための高レベルのカバレッジを提供しながら、試験を迅速に実行することが可能になります。

手動テストと自動テストの選択

製品のユースケースの全体像を分析することで、製造量に加えて、適切な道筋は概ね明らかになる。 ミッションクリティカルな製品は、正常動作を保証するため複数回のテストが行われることが多い。こうした製品タイプには、人の安全を守るために使用されるものや、輸送、航空宇宙、医療、防衛産業など、機能不全が壊滅的な結果を招きうるものが該当する。例えば航空機部品メーカーは、自社製品の不具合が大規模な死傷事故や破壊につながることを認識しているため、自動試験装置に多額の投資を行っている。 別の例として、埋め込み型医療機器メーカーが挙げられる。その製品品質は、ユーザーにとって生死を分ける問題となる。こうした企業は、安全上の理由とコスト効率の両面から、早期に自動試験技術を導入した。自動試験装置は決して疲れたり、調子が悪くなったりしない。一方、オペレーターが必要な作業を行う場合、結果にばらつきが生じる可能性があることが実証されている。 さらに、主観性が影響を及ぼし始めます。ある人には適していても、別の人には不適切な場合があります。市場に出るべきでない製品が流通し、不合格品が実際には全く問題ないことが判明する事例も発生しています。こうしたミスはリコール費用、修理費、ブランド評価の低下という形で多大なコストを招きます。客観的な限界値で作業する場合、結果は常に信頼性が高く再現可能です。

アプリケーションは自動化に適しているか?

手動テストは、テストが単純なプロセスであり、人件費が低い場合に伝統的に使用されている。また、開発中の新製品をテストする際に、柔軟性が重要な要素となる研究開発部門でも、手動テストが頻繁に使用される。テストプロセスを変更し、いくつかの異なるオプションを試すことができるため、手動テストに適している。企業は、ソフトウェア開発にかかるコストが高く感じられるため、手動テストプロセスから自動テストプロセスへの移行が難しい場合がある。

自動テストは、ムーアの法則に従ってテスト機器とソフトウェア・ツールのコストが低下したため、あらゆる種類のエレクトロニクス製品のテストに広く使用されるようになった。テスト装置の価格が下がるにつれて、自動テスト装置の導入が広まっている。また、世界的に人件費が高騰し、手作業によるテストが割高になっていることも、自動テスト普及の一因となっている。専門的なスキルが要求されるニッチな業界では、適切な人材を見つけ、訓練することも同様に費用がかかり、困難な場合がある。自動テストは、大量生産・低価格製品であれ、少量生産・高価値製品であれ、あらゆる製品タイプで使用されている。どの試験装置を使用すべきかを決定する要因は、製造される製品のタイプに依存する。大量生産品や低価格品では、試験時間が重要であることが多いため、製品の試験時間を数秒でも短縮することが、使用する試験装置の種類を選択する際の重要な原動力となります。より複雑で高価値の製品では、多くの試験を深く実施する能力がより重要になるため、試験装置はより洗練されたものになる傾向があり、コストも高くなる可能性があります。

自動化は財務投資に値するか?

新製品導入時に経営者が下す最大の決断の一つは、自動テストへの投資の是非である。自動テストシステムの構築コストは近年低下したとはいえ、依然として多額の投資を要する。とはいえ、初期投資を済ませれば、それをコスト削減プラットフォームへと転換する方法がある。共通コアを備えたテストステーションを設計・実装することで、製造工程全体で容易に再利用・再配置が可能となる。共通コアまたは汎用テストステーションの鍵は、高価な計測機器を全てベースユニットに集約することにある。そこから、必要に応じて交換可能な柔軟な治具を設計し、異なる製品や製品ライフサイクルの段階に対応させることが容易になる。

自動化されたテスト機器の導入に対する反対は、組織内部からも起こりうる。既存の従業員の中には、新しいテクノロジーを導入することで自分たちの仕事が脅かされると感じる者もいるからだ。このような脅威の認識は、彼らの仕事の平凡な部分が、ビジネスにより付加価値を与えることができる、よりエキサイティングな役割に取って代わられることを理解すると、しばしば好転する。正しく対処すれば、この状況は関係者全員にとってプラスに転じる可能性がある。

手動テスト、半自動テスト、自動テストの主な違いは説明されたが、どのように決定するかという問題は残っている。

どの戦略がどのような状況に最も適しているかを判断するには、いくつかの質問に答える必要がある:

- 製品は低価格か高価値か?

- 大量生産されるのか?

- テストは複雑ですか、それとも比較的簡単ですか?

- それは最終顧客にとってミッションクリティカルなのか?

- 100%のユニットをテストする必要があるのか、それともバッチテストで十分なのか?

これらの質問への回答は、自動化テストを導入すべき戦略かどうかについて、より良い判断を下す能力を提供します。低コストでシンプルな電子製品を製造する企業にとって、自動化テストは製造コストとテストコストを抑えるために不可欠です。このような場合、オペレーターが製品一つひとつを手作業でテストすることは、はるかに高コストになります。製品が複雑であるか、あるいは高価値である場合、製品の複雑さをテストするために必要な専門技術者の人件費が高額であるため、テストの自動化が合理的となることがよくあります。 高価値製品には、一貫した品質を保証するための高度なテストと文書化されたプロセスを期待する顧客が存在するケースが多い。 ミッションクリティカル製品においては、生産全段階での高品質かつ反復的なテストが極めて重要である。テストは、個々のプリント基板(PCB)のテストからサブシステムテストを経て、最終的な機能受入試験に至るまで、組み立ての各段階で実施されるべきである。この種の製品における現場での故障(すなわち不良品質のコスト)は、包括的なテストにかかる費用をはるかに上回る。

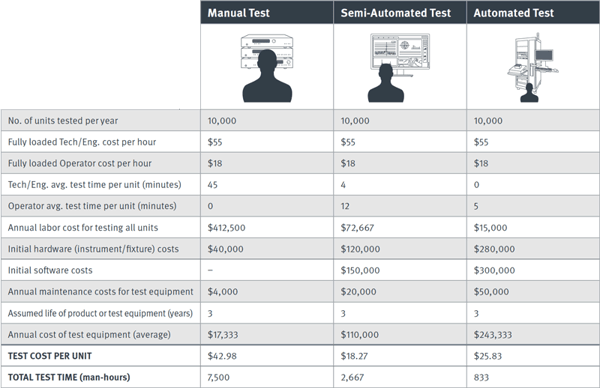

すでに説明したテストプロセスの違いをよりよく理解し、正当化するためには、典型的なテストシナリオの例を当てはめるのが有効である。上述したシナリオ例では、テストが必要な製品を、3つのテストプロセスのそれぞれについて、テストあたりの潜在的なコストで分類している。最良の戦略を決定するために重要な計算は、テスト時間、オペレーターコスト、設備コスト、必要なエンジニアリング開発(すなわち、ソフトウェア設計)である。この例では、固定費、開発費、試験時間の見積もりに従って、ある製品ラインが年間1万台を製造すると仮定している。この情報は、ユニットあたりのテストコストの計算に使用される。この例で重要な費用はテスト時間である。テスト時間が短くなれば、テストあたりのコストは劇的に減少します。

手動試験では、より高い能力が要求されるため、オペレーターのコストは高くなる。訓練を受けた試験技術者が試験を行う必要がある。半自動化または完全自動化された試験シナリオでは、熟練度の低いオペレーターを使用することができるため、このようなことはありません。(このような場合、オペレーターは複数のテスターと同時に作業できる可能性がありますが、この多重化の仮定は計算には使用されません)上表に示した例は、さまざまな試験タイプのシナリオを計算するためのガイドとなります。このケースでは、台数(年間1万台)により、手動テストから半自動テストへの移行は正当化されるが、完全自動テストへの移行は正当化されない。これは、労働コストを大幅に削減するために、何らかの自動化を正当化できるほど十分な数量であるが、完全自動化のより高価なコストを正当化できるほど数量が多くないためである。

製品テストを成功させることは品質にとって非常に重要だが、それにはコストがかかる。製品テストを手作業で行うか自動化するかは、上記のすべての考慮事項を用いて、慎重に検討する必要がある。適切な計画は、効果的な結果をもたらし、全体的な結果を改善しながら製造を加速させる。

さらに詳しく

アクティブアライメントアセンブリ-テストエンジニアリングの専門知識-RFテスト計測機器-スマートデータ管理