手動検査と機械検査の実際

なぜ人間の視覚はスピードとスケールで苦労するのか?

人間の目だけを疑う理由はいくつかある。人間の検査員は、疲労、注意力、判断力のばらつきによって限界がある。生産ラインのスピードが上がれば上がるほど、人が何千個もの一貫性を保つのはますます難しくなる。製品がブランドを適切に表現していることを保証するために必要な精度と正確さを扱う場合、手作業による検査ではもう間に合わないことが多い。手作業はコストがかかり、一貫性がなく、信頼性に欠ける。個々の部品は、人間の目だけで検査するには小さすぎることがあり、顕微鏡は部品ごとに焦点を合わせたり合わせ直したりするのに非常に時間がかかります。例えば、針の深さの正確な測定は、埃や傷、その他物品に存在する可能性のある小さな欠陥と同様に、知覚できないことがある。さらに、手作業による検査は、担当オペレーターの主観に左右される危険性がある。一人の意見が次の意見と異なることもある。

大量生産におけるパフォーマンス・ギャップ

大量生産では、わずかな検査の遅れが大きな品質問題につながることがあります。マシンビジョンシステムは、生産量やシフト時間に関係なく、常に安定したパフォーマンスで徹底的な検査を行うことに優れています。

人為的ミスがコストのかかるばらつきを生む場合

手作業による検査は、主観的な解釈や矛盾が生じやすく、誤検出や欠陥の見逃しにつながります。このようなエラーは、手直し、リコール、顧客不満足につながる可能性があり、マシンビジョンがこのようなコストを回避するのに役立ちます。医療用マシンビジョンの人気が高まっているのは、そのコストが金銭的なものよりもはるかに大きい可能性があるからです。例えば、移植可能な機器は徹底的に検査されなければなりません。人体に入ってから製品に欠陥があれば、その影響は重大です。さらに、人間のオペレーターは慎重さを欠き、理由もなく良品を廃棄してしまうこともある。このような行為もまた、製造者のコストを増大させるだけでなく、大量の廃棄物となる。

マシンビジョン検査の仕組み

画像キャプチャシステムとリアルタイム処理

画像キャプチャシステムとリアルタイム処理

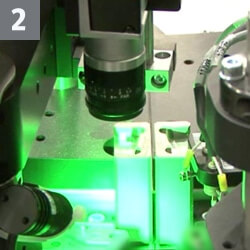

マシンビジョンの核となるのは画像キャプチャシステムであり、通常は工業用カメラと専用照明が組み合わされている。これにより視覚データが高速処理ユニットに送られる。データは、特徴を検出し、寸法を測定し、異常を特定するアルゴリズムまたはスクリプトを使用してリアルタイムで分析されます。

センサー入力から実用的な検査結果へ

画像が取り込まれると、Averna Visionのようなソフトウェアがデータを解釈し、事前に定義された基準/要件と比較します。異常が検出された場合、システムは部品を拒否したり、オペレーターにフラグを立てるなどのアクションをトリガーすることができます。

高度なマシンビジョンアプリケーション

特徴と欠陥の検出

マシンビジョンは、複雑なアセンブリであっても、表面の欠陥、部品の欠落、構造上の異常を高精度で特定することができる。

例毎秒20個の速度で移動する製品を徹底的に検査しなければならない。目標は0.02平方ミリの精度でエラーを検出すること。

速いペースと長期的な信頼性の必要性を考えると、このシナリオでは肉眼による目視検査は選択肢に入らない。とはいえ、このような実験を試みた場合、チーム全員が参加することになり、検査の客観性に反することになる。マシンビジョンが解決策となる。6台のカメラが、非常に短いシャッタースピードと短時間の偏光露光(ストロボ)を使って、高速で移動する製品を観察する。これにより、欠陥が完全に見える鮮明な画像が作成される。その後、特別なソフトウェアが50ミリ秒以内にすべての欠陥を検索し、(リアルタイム・オペレーティング・システムやFPGAを使用することで)1日24時間行うことができる。その結果、自動化されたシステムは、あらゆる面で人間による検査よりも客観的に優れている。

寸法測定と流体投与バリデーション

製薬業界や 食品業界のマシンビジョンでは、部品が正確なサイズ仕様を満たしていることを確認し、正しい液量や投与量を検証します。正確な測定とキャリブレーションは、何かに挿入する際に重要です。例えば、ビジョン検査では、マイクロメートルレベルの正確で再現可能な寸法測定により、注射針が患者に正しく挿入されていることを確認できます。また、重量測定と注入量の検証により、ワクチンの注入量を測定することもできます。

精密組立サービスや カメラモジュールのアクティブアライメントにも、画像検査システムの精密測定が役立ちます。

製品とラベルの識別(OCR)

製品とラベルの識別(OCR)

製品のラベリングは、製品そのものと同じくらい重要です。誤ったラベルを貼った製品を市場に送り出せば、悲惨な結果を招きかねません。マシンビジョンは、製品に正しいラベルが貼られ、正しい警告シンボル、バーコード、シリアル番号が表示されていることを確認することで、このようなリスクを排除します。また、光学式文字認識(OCR)または光学式文字検証(OCV)画像分析によって読み取り可能性を確保することで、次のレベルに進みます。OCRにより、システムは印刷されたテキスト、バーコード、シリアル番号を読み取り、トレーサビリティとコンプライアンスを実現します。

色とスペクトル分析

高度なシステムは、色の一貫性を分析し、スペクトルイメージングを使用して、人間の目には見えない材料の組成や汚染を検出することができます。ディスプレイ、AR/VR機器、医療用画像診断機器など、機器を効果的に使用するために色の正確さが重要な場合に、スペクトル画像やその他の画像技術を適用する。ビジョンシステムは画像を撮影し、設定された試験限界と比較する。これにより合否が決定される。手動検査では、合否はオペレーターの意見によって決定されます。結果は人によって、午前と午後のシフトによって、月曜日と木曜日によって異なることが証明されています。ビジョン検査は、一貫性があり、信頼性が高く、偏りのない、再現性のある結果を、一日中いつでも提供します。カラー分析のもう一つの例は、一見同じように見える部品を区別するために使用できるハイパースペクトルイメージングです。これは一般的に医薬品で、錠剤が正しく瓶詰めされているかどうかを識別するために使用されます。

マシンビジョンにおける自己学習ソフトウェア

スマートシステムはいかにして新しいパターンに適応するか

最新のマシンビジョンシステムは、AIと機械学習を使用して、手動で再プログラミングすることなく、新しい欠陥タイプや製品バリエーションに適応します。これにより、動的な生産環境においてより柔軟な対応が可能になります。

マシンビジョンの技術はかなり進化し、今では多くのケースで人間の解釈能力に匹敵する。複雑で自己学習的な視覚アルゴリズムを使用することで、現在のテクノロジーは、人間の脳がタスクを実行するのと同じ方法で画像を処理することができる。追加情報を含む画像ライブラリーが提供されれば、インテリジェントなソフトウェアは、コードを1行もプログラムすることなく、エラーを見つける場所を自己学習することができる。この追加情報は、どの製品が良品でどの製品が不良品かを示したり、欠陥がどこにあるかを示したりすることができる。設計が変更された製品であっても、素早く認識することができる。さらに、高速で大量の製品を扱う場合、データ量は膨大になる。システムはこれらの情報を収集するだけでなく、整理することもできる。データを受け取ることは素晴らしいことですが、それを理解し利益を得ることはもっと素晴らしいことです。

データを活用した欠陥予測と介入発動

過去のデータを分析することで、システムは欠陥の発生時期を予測し、工程をプロアクティブに調整することができる。これにより、ダウンタイムや無駄を最小限に抑え、決められたスケジュール内で作業を行うことができる。システムが生成するスマートなデータにより、スマートなアルゴリズムは、不整合が製品の問題や機械の問題の兆候であるかどうかを容易に検出することができる。この情報は、予防保全やその他の予防措置のスケジューリングにつながるはずだ。

製造業がマシンビジョンに頼る理由

製造業がマシンビジョンに頼る理由

生産条件の変化における生産高の安定性

マシンビジョンは、人間の目と比較して、製品開発や製造を改善するために必要なすべてを備えています。用途を問わず、正確で信頼性の高い製品検査を実現する鍵です。あらゆる業界で競争が激化する中、画像検査は競争力を維持するための重要な差別化要因となっています。製品は消費者のニーズに合わせて進化する必要があり、今日ではより小さく、より速く、より複雑でなければなりません。マシンビジョンシステムは、生産条件が変化しても一貫した検査品質を維持し、信頼性の高い高速生産を実現します。

複雑なアセンブリにおける問題検出の高速化

手作業での検査に時間がかかったり、実用的でない複雑なアセンブリでは、マシンビジョンが解決策となります。問題を素早く特定し、トラブルシューティングを迅速に行い、不良品が工場から出荷されるリスクを低減します。事実上、どのような状況においても、試験装置の自動化とマシンビジョンは、私たちの目と脳の能力を凌駕します。競争は熾烈であり、よく訓練された機械からなるチームは、ブランドを守る上で最高の防御となる。マシンビジョンと機械学習は、衝撃的なスピードでパターンを見て認識します。その結果、彼らはあなたの製品を守り、ブランドを成長させるために存在するのです。