HIGHLIGHTS

Mit einer breiten Palette an Testparametern stellt der Batterie Inspektor™ in jeder Phase der Fertigung sicher, dass Zellen, Module, BMUs und Packs höchste Qualität besitzen.

Das smarte, modulare und skalierbare Design ermöglicht es Ihnen, über eine einzige Anlaufstelle die Lösung zu erstellen, die am besten zu Ihren Fertigungsanforderungen passt und zusammen mit den Anforderungen wächst.

Steigern Sie die Produktleistung durch flexible Automatisierung, nachhaltiges Retrofitting und smartes Datenmanagement.

Steigern Sie die Rentabilität durch marktführende Test- und Messtechnologie und modernster 2D/3D-Bildverarbeitung.

Beschleunigen Sie die Fertigung durch schnelle Implementierung und flexible Anpassung an unterschiedliche Batterietypen.

Zuverlässige Qualität von der Zelle bis zum Batteriepack

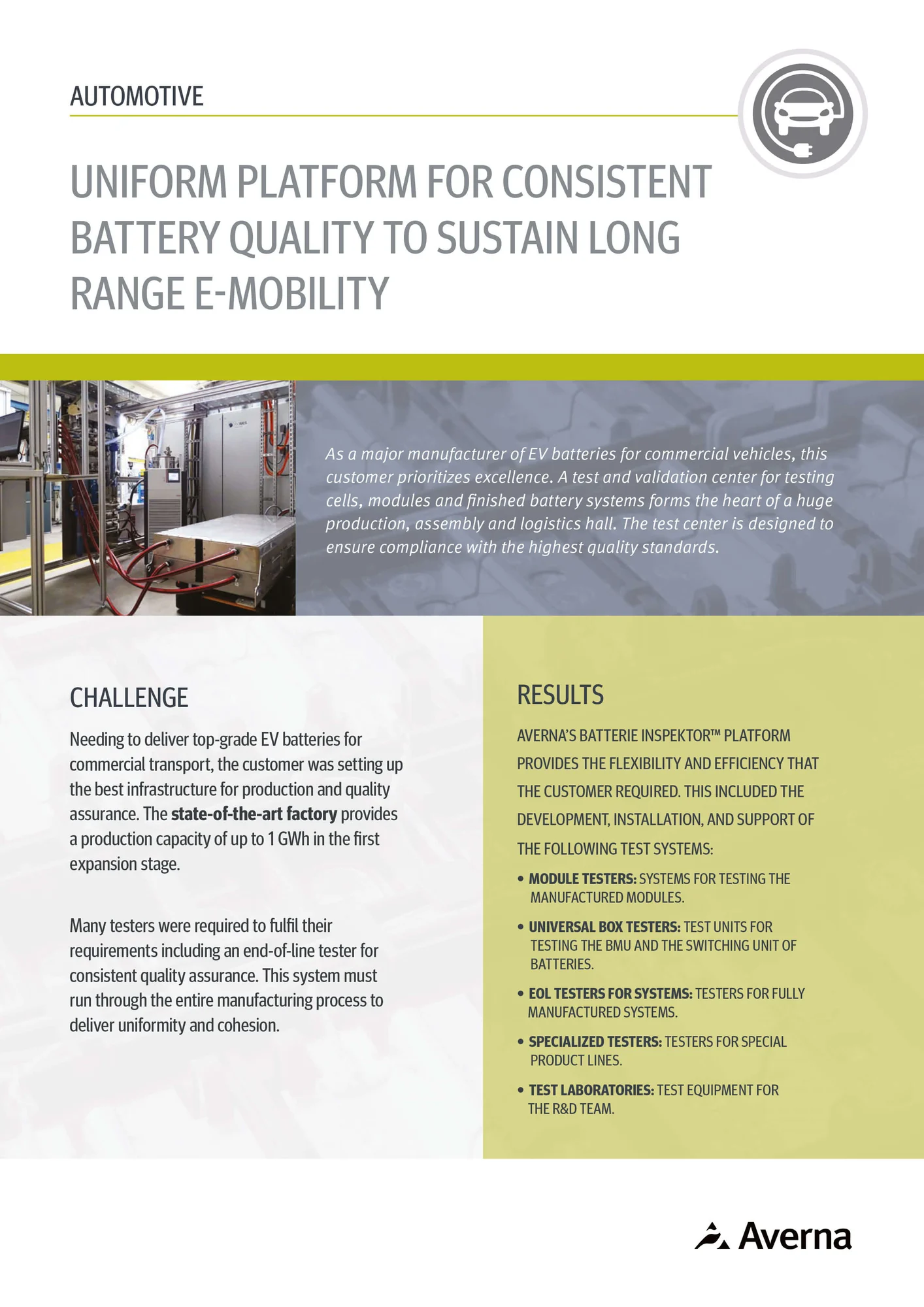

Der Batterie Inspektor™ vereint unterschiedlichste Hardware- und Softwaremodule, um in jeder Phase der Fertigung innovative, automatisierte und digitalisierte Batterietests zu ermöglichen. Mit dieser flexiblen Testplattform lassen sich alle Module an die jeweiligen Qualitätsanforderungen anpassen. Somit wird die Fertigung über dieses flexible und standardisierte Framework vereinfacht die Fertigung, unabhängig davon, ob es sich um neue Projekte oder Upgrades handelt.

Zuverlässiges Team während der gesamten Fertigung

Angesichts unseres Erfahrungsschatzes aus mehr als 20 Jahren können Sie auf eine sichere, effektive und hochwertige Batteriefertigung vertrauen. Etablieren Sie in Zusammenarbeit mit einem Team aus erfahrenen Projektentwicklern eine umfassende und durchgängige Teststrategie. Vom frühzeitigen Consulting bis hin zum langfristigen Support steht Ihnen unser Team mit Rat und Tat zur Seite, um den Erfolg Ihrer Projekte sicherzustellen.

Testtypen

|

Batterie Inspektor™ |

|

|

Zellen |

|

|

Module |

|

|

Battery Management Unit (BMU) |

|

|

Batteriepacks |

|