Test : interne ou externalisé ?

Aujourd'hui, tous les responsables de la chaîne d'approvisionnement comprennent que les compétences de base définissent le succès d'une entreprise. Le fait que les bonnes personnes effectuent les bonnes tâches se traduira par des progrès et de la rentabilité. La plupart des entreprises ont reconnu depuis longtemps, par exemple, que les technologies essentielles à l'activité, telles que les solutions de planification des ressources de l'entreprise (ERP), peuvent être développées, mises en œuvre et, dans de nombreux cas, gérées de manière plus efficace par des fournisseurs spécialisés que par leurs services informatiques internes. En outre, certaines technologies sont, bien entendu, tellement spécifiques à l'entreprise et à ses besoins qu'elles nécessitent, au minimum, une implication importante de la part des spécialistes internes.

Décider quelles technologies entrent dans quelle catégorie est un processus très exigeant et à haut risque, et la mise en œuvre de l'ingénierie d'essai ne fait pas exception à la règle. Les décideurs peuvent simplifier et rationaliser le processus de décision en appliquant les principes de base de la chaîne d'approvisionnement, c'est-à-dire en définissant les compétences de base nécessaires et en déterminant qui possède ces compétences.

Pour réussir le test, les considérations suivantes doivent être prises en compte :

Coût total de possession (TCO)

L'impact de l'ingénierie de Test

Les fabricants du monde entier ont pris conscience de l'importance cruciale des essais de fabrication. Des innovations de pointe ont lieu tous les jours, dans tous les secteurs d'activité. Ces créations représentent la marque de l'entreprise et indiquent au client s'il peut lui faire confiance. Il est de la plus haute importance que la qualité envoyée dans le monde corresponde aux attentes des clients. Parallèlement, ces mêmes produits doivent être suffisamment abordables pour être rentables, tout en étant proposés à un prix abordable.

Concevoir la bonne solution de test (et la mettre en œuvre correctement) est le moteur de la qualité et du coût. Il faut tenir compte des connaissances et de l'expérience nécessaires pour bien faire les choses. Chaque jour, un projet de test peut nécessiter des compétences en matière de matériel, de logiciel, d'optique, de RF, de robotique et d'automatisation. Pour garantir le succès, il est important de prendre du recul et de se demander qui est responsable de quoi. Une entreprise peut employer les experts médicaux ou les concepteurs automobiles les plus intelligents, mais sont-ils les mieux placés pour concevoir un système d'inspection par vision capable de fournir des résultats rapides et irréprochables ? Une approche non spécialisée tend à ralentir rapidement la production en s'en tenant à des vérifications manuelles et à des résultats subjectifs. La fiabilité et la répétabilité sont les principaux ingrédients d'un meilleur test. Un système fiable offre les deux.

Les répercussions d'une solution rapide

Un exemple très médiatisé illustre la grande importance des tests dans la fabrication. Le lancement d'un nouveau smartphone a été compromis par des défauts de conception et des problèmes liés à la chaîne d'approvisionnement. Selon le New York Times (janvier 2017) : "Samsung et des experts extérieurs ont déclaré que les batteries fabriquées par deux fournisseurs contenaient des défauts qui ont permis aux téléphones de surchauffer et, dans plusieurs cas, de prendre feu. Mais ils ont également cité ce qu'ils ont dit être des défauts dans la conception du téléphone, y compris une doublure inhabituellement fine entre les électrodes de la batterie." Ces problèmes n'ont été découverts qu'une fois les appareils sur le marché et Samsung a subi un préjudice de plusieurs milliards de dollars. Des milliers de téléphones portables ont dû être renvoyés au fabricant et l'impact sur la rentabilité du nouveau produit a été immédiat. Ni les batteries ni l'appareil lui-même n'avaient été soumis à la bonne méthode de test, et la communication des données de test était manifestement défectueuse.

Pour éviter de tels scénarios, il convient de prendre en compte les éléments suivants :

Coût total de possession (TCO)

|

|

Les entreprises de tous types continuent d'opérer sous de nombreuses contraintes financières et de ressources. L'économie d'aujourd'hui se remet encore de la pire récession économique depuis les années 1930 et des méthodes d'aide mises en œuvre pour lutter contre la pandémie de COVID-19. Les entreprises restent prudentes lorsqu'il s'agit d'investir dans de nouvelles initiatives et chaque décision budgétaire fait l'objet d'un examen minutieux. Tout déploiement majeur implique un investissement financier important, et la fabrication de de systeme de tests qualité ne fait pas exception à la règle. Qu'elle soit développée en interne ou externalisée auprès d'un fournisseur spécialisé, une solution de test réellement performante peut coûter des centaines de milliers de dollars lorsqu'elle est déployée dans l'ensemble d'une entreprise. C'est pourquoi il peut être tentant d'essayer de développer des capacités en interne, en particulier si certaines fonctionnalités de base sont déjà en place.

Il est important de se rappeler que le coût total de possession d'une telle solution - qui, dans certains cas, peut sembler offrir des économies initiales - peut augmenter considérablement au fil du temps, en particulier au fur et à mesure que la chaîne d'approvisionnement et ses exigences propres à l'entreprise se développent et évoluent. Dans de telles conditions, l'externalisation peut en fin de compte offrir un coût total de possession bien inférieur à celui du développement interne. Les entreprises confrontées à cette décision doivent également tenir compte du type d'investissement concerné et de la manière dont il sera traité par l'entreprise. Le développement interne est susceptible d'être considéré comme une dépense d'investissement pendant une longue période, alors qu'une solution externalisée sera, avec le temps, considérée comme un coût d'exploitation. En outre, un fournisseur externe peut proposer différents modèles de développement, de livraison et de tarification à ses clients. Le facteur le plus important, cependant, est probablement l'adaptabilité du développement. Contrairement à une organisation interne, un prestataire externe peut répartir les coûts de développement sur de nombreux sites et de nombreux clients, et répercuter les économies qui en résultent, lesquelles peuvent être considérables. Les décideurs du secteur de la fabrication reconnaissent clairement le potentiel de réduction des coûts qui peut être réalisé en externalisant des fonctions clés. En fait, une enquête récente de Deloitte a montré que les entreprises externalisent davantage à la suite de la COVID-19. La première motivation de ce mouvement est la réduction des coûts.

Comprendre les coûts

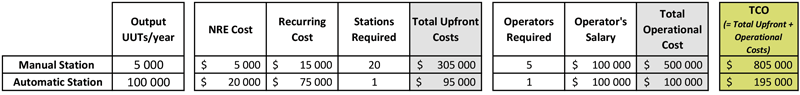

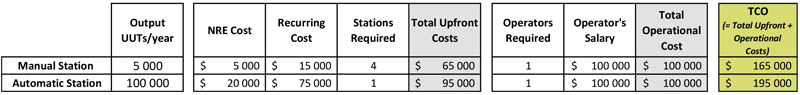

En décomposant le coût total de possession, il devient plus facile de déterminer où les coûts peuvent être réduits et de décider quel type d'investissement doit être réalisé pour obtenir le meilleur retour sur investissement. Dans le cas des tests, les coûts doivent être répartis en trois catégories : Les coûts d'ingénierie non récurrents (NRE), les coûts récurrents et les coûts opérationnels. Les coûts NRE sont connus à l'avance et ne se produisent qu'une seule fois. Ils comprennent tout le temps de développement nécessaire à la conception d'une nouvelle station d'essai. Il faut également tenir compte du temps nécessaire à la conception de la bonne stratégie, à l'obtention des outils qui seront réutilisés pour les répétitions, à la formation, etc. Les coûts récurrents seront également connus à l'avance et devront être consacrés au matériel, à la main-d'œuvre, à la formation, etc. et logistique pour chaque station. Enfin, les coûts opérationnels représentent le montant à payer une fois que la machine est opérationnelle. Ce montant est généralement influencé par la quantité de main-d'œuvre nécessaire pour faire fonctionner la station, l'espace au sol qu'elle occupe, la consommation d'énergie, etc.

Les chiffres ne mentent pas

Par exemple, une station d'essai manuelle qui peut tester 5 000 Unités par an et qui nécessite beaucoup d'assistance de la part de l'opérateur. Elle aura certainement un NRE et un coût récurrent plus faibles que unestation entièrement automatisée qui testera 20 fois plus d'unités. La station manuelle coûtera beaucoup plus cher à exploiter et produira beaucoup moins. Si cela répond aux exigences de production de l'entreprise, il s'agit d'une solution viable. Considérons les scénarios suivants :

→ Besoin de l'entreprise = 100 000 unités/an :

→ Besoin de l'entreprise = 20 000 Unités/an :

Note : Les estimations ne tiennent pas compte du coût de l'espace plancher, de la formation des utilisateurs et des opérateurs.

Développement des ressources

La disponibilité des ressources de développement nécessaires pour entreprendre de nouvelles initiatives majeures reste une préoccupation majeure pour de nombreuses entreprises. Au cours de la récession économique mondiale, la plupart des organisations ont dû faire face à de fortes réductions de budget et de personnel, et même dans la phase actuelle de reprise, on attend toujours d'elles qu'elles fassent plus avec moins. Dans ces conditions, qui ne semblent pas devoir s'améliorer de façon spectaculaire dans un avenir prévisible, les entreprises qui envisagent de nouvelles initiatives doivent se poser deux questions cruciales :

- Disposons-nous des ressources nécessaires pour mettre en œuvre et gérer le nouveau projet de test ?

- Disposons-nous de la structure opérationnelle nécessaire pour soutenir la technologie ?

La première question est, à certains égards, plus facile à résoudre. Les technologies hautement spécialisées telles que les tests de fabrication requièrent des compétences tout aussi spécialisées. L'organisation peut déterminer si elle dispose de ces compétences ou si elle peut les acquérir de manière suffisamment rapide et rentable pour justifier une mise en œuvre en interne. Mais comme indiqué plus haut, l'ingénierie d'essai requiert une myriade de compétences. Il est probable qu'une organisation recrute en fonction des exigences de son produit, sans nécessairement disposer des moyens de le tester. Les personnes sont peut-être là, mais sont-elles les bonnes pour accomplir la tâche correctement ? La formation et la montée en puissance sont toujours possibles, mais les "effets d'entraînement" en aval d'une initiative à grande échelle sont beaucoup plus difficiles à calculer. Chaque professionnel qui s'engage à apprendre la nouvelle technologie doit être retiré d'un autre projet. L'impact sur les performances globales de l'organisation risque d'être considérable.

Complexité du projet

Les défis liés à la mise en œuvre d'une solution d'essai de fabrication vont bien au-delà de la technologie du produit. La première étape d'un projet de test réussi est un plan de spécification de test complet. En définissant les exigences de l'industrie et les attentes du produit, il est possible de définir l'ampleur de test complète. La principale difficulté réside dans le fait que les exigences des tests correspondent rarement à l'objectif de l'application. Pour qu'un produit fonctionne dans le monde réel, des considérations externes doivent être intégrées dans le plan de test. Les questions à poser sont les suivantes : quel est l'impact sur l'environnement ? Combien de fois peut-on appuyer sur un bouton avant qu'il ne se casse ? Si un message est envoyé par Bluetooth, est-il reçu à l'autre bout? Comment le boîtier du produit affectera-t-il ses performances ?

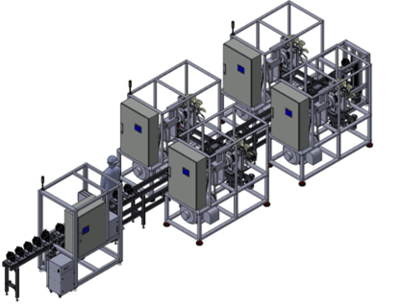

|

Exemple : Station de test en ligne |

Et ces considérations doivent tenir compte de scénarios extrêmes. Par exemple, les appareils électroniques conçus pour être utilisés dans une voiture doivent résister à des températures et à des climats extrêmes. Une entreprise peut être capable de concevoir le meilleur amplificateur du marché, mais sait-elle comment créer une chambre climatique pour déterminer si les amplis peuvent supporter des changements de température de -40° C à +40° C ?

En outre, les testeurs doivent être conçus pour être efficaces et rentables. Souvent, ils peuvent prendre en charge plusieurs unités simultanément, ou différentes variations de produits. Identifier où l'instrumentation de test peut être réutilisée ou comprendre comment inspecter 10 000 unités en une minute nécessite une expertise et une exposition qui ne font pas forcément partie des connaissances internes standard. Ces avantages sont ancrés dans l'automatisation et constituent un ensemble de compétences à part entière.

Évolutivité

La capacité à s'adapter rapidement et efficacement à des conditions changeantes est un élément essentiel de la proposition de valeur de toute organisation. L'évolutivité est donc un critère de sélection essentiel pour toute solution de test de fabrication. Cette technologie, ainsi que les ressources humaines et organisationnelles nécessaires pour la soutenir et l'utiliser efficacement, doit pouvoir "monter en puissance" en réponse à des augmentations soudaines et brutales de la demande et déplacer les opérations vers d'autres sites lorsque les conditions d'exploitation changent. Elle doit également être en mesure de prendre en charge les quantités souvent énormes de données relatives aux essais et à la qualité qui doivent être agrégées.

Les fabricants les plus importants et les plus expérimentés s'attachent à garantir l'évolutivité de toutes leurs opérations de base. Mais même ces entreprises très compétentes peuvent avoir du mal à faire évoluer de manière adéquate des technologies aussi spécialisées que le test. Les entreprises qui sont déjà confrontées à ces problèmes dans d'autres domaines - et les récentes défaillances répétées de la chaîne d'approvisionnement montrent que c'est le cas pour beaucoup d'entre elles - peuvent décider que l'ajout d'une nouvelle couche d'incertitude concernant l'évolutivité représente un niveau de risque inacceptable. La fabrication est composée d'innombrables pièces mobiles. C'est le seul endroit où la redondance n'est pas nécessairement négative. Tout ce qui peut être réutilisé et répété offre simplicité, adaptabilité et capacité.

Stations de test avec Tronc Commun

Un tronc commun ou une station d'essai générique est une solution flexible qui s'adapte à de multiples produits et qui permet d'augmenter ou de diminuer facilement la cadence en fonction de la demande. En analysant les exigences des produits, ces stations sont conçues pour regrouper toutes les fonctions de test répétitives dans la base de la station. La bonne station générique représente un investissement initial plus important. Les tests courants nécessitent souvent une instrumentation coûteuse pour leur exécution. D'autre part, des équipements moins coûteux sont conçus pour être spécifiques à un produit. Ils peuvent être remplacés pour s'adapter au type de produit. Investir dans une conception appropriée au cœur d'une station d'essai permet une réutilisation importante d'équipements coûteux et s'étend à l'ensemble d'une entreprise, de la conception à la réparation.

Un bon tronc commun de station comprendra tous les instruments coûteux ainsi que le NRE initial. À partir de là, tout investissement futur sera réalisé dans des installations beaucoup moins coûteuses. Là encore, ces montages répondent à toutes les exigences propres à chaque type de produit. Cela vous permet de réutiliser le noyau coûteux à plusieurs reprises et d'économiser potentiellement des centaines de milliers d'euros à l'avenir.

Une plateforme commune de tests est-elle la bonne solution ?

Toutes les configurations d'essai ne conviennent pas à une station d'essai générique. Il est important de comprendre à l'avance les exigences de fabrication et d'avoir une bonne maîtrise de la technologie. Des chevauchements sont nécessaires dans les deux cas pour que cela en vaille la peine. Par exemple :

Scénario 1 :

Un fabricant a deux produits, A et B. Le produit A nécessite un débit de 140 % et le produit B un débit de 120 %. Par conséquent, chaque produit nécessite deux stations autonomes, car l'achat de 20 % d'un système n'est pas envisageable. En investissant dans des stations d'essai dédiées, il faudrait dépenser 250 000 dollars par système, plus 4 appareils à 15 000 dollars chacun. Cela représente un investissement de plus d'un million de dollars et 4 unités d'espace au sol. Au lieu de cela, elle a choisi d'investir davantage dans un noyau générique à 300 000 dollars pour 3 stations, plus 2 appareils pour le produit A et 2 appareils pour le produit B, au prix de 20 000 dollars par appareil. En conséquence, ils dépenseront 980 000 dollars, économisant ainsi 7,5 % du prix d'achat initial, et n'occuperont que 3 unités de surface. En outre, chaque achat ultérieur est fixé à 20 000 euros.

| Station dédiée | Plateforme commune |

| Coût initial | |

| 4 stations | 1 Système |

| valeur :1 060 000 USD | valeur :980 000 USD |

| Investissements futurs | |

| Par station | Par station |

| valeur :265 000 USD | valeur :20 000 USD |

Scénario 2 :

Un fabricant est confronté à une évolution importante de la demande pour son produit. L'un de ses produits est progressivement supprimé, tandis qu'un autre a connu une croissance de 100 %. Heureusement, le fabricant avait acheté à l'origine une plate-forme de test pour le tronc commun. Au lieu de réinvestir dans une station d'essai dédiée pour faire face à l'augmentation de la demande, il lui suffit d'acheter un dispositif supplémentaire pour le produit en croissance et d'utiliser la station de l'ancien produit. La conception de l'appareil sera facilement disponible auprès de son partenaire d'essai, ce qui en fait un moyen rapide et facile de faire face à un changement majeur. Le fabricant économise ainsi plus de 10 fois ce qu'il aurait dépensé pour une station autonome et n'ajoute aucune machine sur le site.

| Station dédiée | Plateforme commune |

| Coût initial | |

| 1 Station | 1 appareil |

| valeur :~150 000 USD | valeur :~15 000 USD |

| Investissements futurs | |

| Par station | Par appareil |

| valeur :~150 000 USD | valeur :~15 000 USD |

Scénario 3 :

Un centre de réparation est le candidat idéal pour une UTS. En règle générale, une station d'essai est nécessaire pour chaque type de produit. En fonction de la diversité des produits fabriqués, qui ne fera que croître avec le temps, ce nombre est considérable. Cet équipement doit être utilisable pendant de longues périodes pour pouvoir servir correctement la clientèle, mais il n'est utilisé moins de 10 % du temps. En investissant dans plusieurs noyaux de test, les investissements futurs seront limités à des appareils moins coûteux. Sur une période de 20 ans et de multiples itérations de produits, il est logique de rendre l'équipement aussi réutilisable que possible.

| Station dédiée | Plateforme commune |

| Coût initial | |

| 1 Station | 1 Système |

| Environ 125 000 USD | Environ 200 000 USD |

| Investissements futurs | |

| Par station | Par appareil |

| valeur :~125 000 USD | valeur :~25 000 USD |

Il est toujours utile de réaliser une étude de faisabilité pour de futurs essais et de déterminer si une station générique est envisageable.

Expertise dans le domaine

De nombreux fabricants doivent respecter des normes et des spécifications rigoureuses propres à leur secteur d'activité. Les entreprises de l 'aérospatiale et de la défense, par exemple, sont soumises à des restrictions très détaillées en matière d'importation et d'exportation et à des mandats de protection de la propriété intellectuelle. Les entreprises pharmaceutiques doivent se conformer à des normes réglementaires très strictes, notamment en ce qui concerne les rapports sur le développement des produits. Presque tous les fabricants d'équipements d'origine (OEM) ont des accords de niveau de service (SLA) avec leurs clients et partenaires qui sont propres à leur secteur d'activité ou à leur activité particulière. Ce degré de spécialisation conduit certains fabricants à penser qu'ils sont les seuls à pouvoir concevoir, mettre en œuvre et gérer une solution de test qui réponde à leurs besoins.

Dans certains cas, ils peuvent avoir raison. Mais les fournisseurs traditionnels ont généralement développé leurs solutions pour des cas d'utilisation et des scénarios de déploiement spécifiques, et nombre d'entre eux disposent d'une expertise considérable dans de nombreux secteurs verticaux. En outre, certains d'entre eux ont des activités de conseil et de services très expérimentées qui leur donnent la capacité d'adapter leurs technologies à de nouveaux cas d'utilisation.

Les partenaires de test expérimentés acquièrent une vaste base de connaissances lorsqu'ils traitent avec plusieurs secteurs. Cela leur permet de garder une longueur d'avance. Certains secteurs, comme celui des dispositifs médicaux, sont plus lents à introduire de nouvelles technologies dans la fabrication en raison des normes de conformité réglementaire mentionnées ci-dessus. Lorsqu'elle traite avec une entreprise qui possède une vaste expérience dans le domaine des sciences de la vie et des appareils grand public moins réglementés, elle est déjà familiarisée avec les normes de conformité nécessaires et les nouvelles technologies qui sont mises en œuvre.

Soutien

L'industrie manufacturière moderne opère sur un si grand nombre de sites, de régions et de fuseaux horaires qu'elle nécessite une assistance proche de celle du monde entier, à toute heure. La plupart des entreprises d'aujourd'hui sont déjà stressées par les exigences de leurs opérations étendues, ce qui peut rendre attrayante l'externalisation de fonctions telles que les tests de fabrication. Bien entendu, le prestataire de services d'externalisation doit être en mesure d'offrir le niveau d'assistance dont le fabricant a besoin, dans les régions, les fuseaux horaires et les langues appropriés. Une présence mondiale - étroitement alignée sur les besoins du fabricant - devrait être un critère de sélection clé pour tout fournisseur de solutions d'essai. Le coût d'un arrêt d'usine ne vaut jamais les économies qu'une solution de test de moindre qualité peut permettre de réaliser.

Fiabilité

Les tests de produits sont devenus de plus en plus complexes en raison de la convergence de nombreuses technologies différentes dans des produits uniques tels que les téléphones intelligents, les appareils portables, les systèmes d'info-divertissement pour automobiles et les appareils médicaux. Outre le défi évident que représente le test d'un plus grand nombre de technologies dans des appareils de plus en plus petits, il y a aussi le fait que la concurrence entre les produits est forte et que la durée de conservation est de plus en plus courte. De nombreux fabricants de produits électroniques optimisent donc leur architecture et leurs routines de test afin de couvrir le plus rapidement possible un plus grand nombre de fonctionnalités de leurs produits. En utilisant des logiciels de test standardisés tels que LabVIEW et NI TestStand, ils peuvent mettre en œuvre des tests par lots et en parallèle pour accélérer le débit, optimiser l'utilisation des instruments, automatiser les procédures d'exploitation standard (SOP) et collecter facilement les données des résultats de test pour améliorer les processus. Il est clair que les systèmes embarqués complexes d'aujourd'hui nécessitent de nouvelles approches de test.

Les équipements de test automatisés (ETA), notamment les stations de test d'assemblage, les stations de test fonctionnel et les stations de test de résistance à l'environnement (ESS), constituent un élément important des tests approfondis des produits. Ils sont utilisés pour vérifier les composants assemblés, tels que les puces et les cartes semi-conductrices, ou pour tester le fonctionnement d'unités partiellement ou entièrement assemblées. En outre, en fonction de la manière dont le produit est utilisé et de l'endroit où il est utilisé, il peut y avoir des stations de test spécialisées, des montages et des chambres utilisés pour tester de petits échantillons d'unités afin de s'assurer qu'ils fonctionnent lorsqu'ils sont soumis à des vibrations, tombés, immergés ou exposés à des conditions électromagnétiques ou à des températures extrêmes, et ainsi de suite. Les unités qui tombent en panne à n'importe quel stade sont généralement acheminées vers des stations de réparation pour être dépannées et remises en état.

Les ETA fournissent des résultats fiables et reproductibles qui ne peuvent être reproduits par des tests manuels dans les mêmes délais. L'automatisation garantit que chaque procédure, séquence et étape de test est suivie à la lettre pour chaque appareil. Il est physiquement impossible pour deux opérateurs humains, aussi bien formés soient-ils, de fournir la même qualité de résultats. L'exécution répétée d'une même tâche est redondante et ne peut être réalisée de la même manière 100 % du temps. L'automatisation assure la répétabilité, réduit la variabilité et permet d'atteindre une précision et une rapidité que l'homme seul ne peut tout simplement pas atteindre. L'inspection visuelle automatisée, par exemple, peut détecter le plus petit défaut en quelques microsecondes. Pour effectuer la même tâche, une personne perd beaucoup de temps à mettre au point et à refaire la mise au point d'un microscope. L'automatisation permet de trier facilement les produits défectueux et, par conséquent, simplifie également le respect des exigences de conformité dans les secteurs les plus rigoureux.

Le bilan

Aucun de ces facteurs de décision ne peut être considéré isolément, et les entreprises les évalueront différemment, en fonction de leurs besoins spécifiques. Pour certains développeurs ou fabricants de produits hautement spécialisés, la nécessité d'une connaissance approfondie du domaine peut l'emporter sur les économies d'échelle en tant que critère de sélection de la technologie, et suggérer qu'une solution interne est la voie la plus sûre. Pour d'autres, les préoccupations liées à la complexité et à l'évolutivité du projet orienteront vers une solution externalisée auprès d'un fournisseur spécialisé. Et pour chaque entreprise, quel que soit le modèle de livraison choisi, le coût - tant initial que le coût total de possession - sera certainement un élément important à prendre en considération. En fin de compte, la manière dont la décision de sélection est prise importe presque autant que la décision prise. Les principaux décideurs de l'entreprise, et parfois de l'extérieur, doivent être impliqués et leurs intérêts et préoccupations doivent être pris en compte. Les exigences essentielles doivent être identifiées, ainsi que les compétences de base qui peuvent répondre à ces exigences. Toutes les personnes impliquées doivent évaluer honnêtement et clairement ce qu'elles attendent d'une solution de test et l'impact qu'elle aura sur leurs rôles et responsabilités. Si elles abordent le processus de sélection de cette manière - comme elles abordent tout ce qui concerne la chaîne d'approvisionnement mondiale - la bonne décision sera prise.