Le client → Client confidentiel

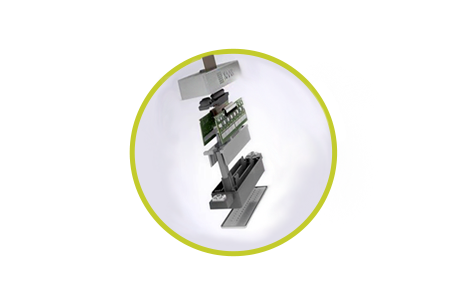

Ce qui a été assemblé → Un actionneur de tête d'impression intégrée au collecteur d'encre

ÉTUDE DE CAS

Vous souhaitez en savoir plus sur ce projet ?

Le défi

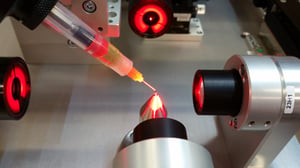

Ce projet devait permettre d’assembler la rangée de buses et la première buse de la tête d’impression avec un indice de précision de moins de 3 µm. Cette exigence doit être respectée dans toutes les dimensions pour atteindre le point de référence mécanique et conique du collecteur d’encre. Les minuscules trous d’injection étant utilisés comme point de référence, effectuer l’alignement à l’aide de références mécaniques n’était pas envisageable. En fait, il était impossible de toucher les buses en raison de leur fragilité.

Un système de vision conçu sur mesure était le moyen le plus efficace de détecter les trous d'injection et de les aligner au système de référence mécanique.

"Notre client ne dépend plus des limites externes des pièces. Cela lui permet d’utiliser des composants moins coûteux tout en produisant de meilleurs produits avec un indice de précision inférieur à 3 µm."

Kurt Hensen

Vice-président, développement des affaires

La solution

La solution la plus efficace pour relever les défis de cette application était d’utiliser un assemblage passif avec un retour d'information par vision en boucle. Étant donné que des dispositifs physiques sont utilisés pour aligner les deux parties et qu’aucun composant n’est activé, l’alignement actif n’est pas nécessaire.

Pour fixer les deux parties en place, une combinaison d'adhésifs à séchage UV et à séchage thermique a été utilisée. Ces adhésifs ont été appliqués automatiquement et toutes les pièces ont été assemblées automatiquement.

En travaillant avec une station d'assemblage passive avec un système de vision en boucle, l 'accent est mis sur la fiabilité du produit et sur une livraison de haute qualité.

Résultats et avantages

- Une précision de 3 µm par rapport aux références mécaniques.

- Augmentation du volume de production.

- Dépendance minimale à l'égard des tolérances des pièces, ce qui permet d'obtenir une meilleure valeur par composant.